了解到岸成本:從上游到下游

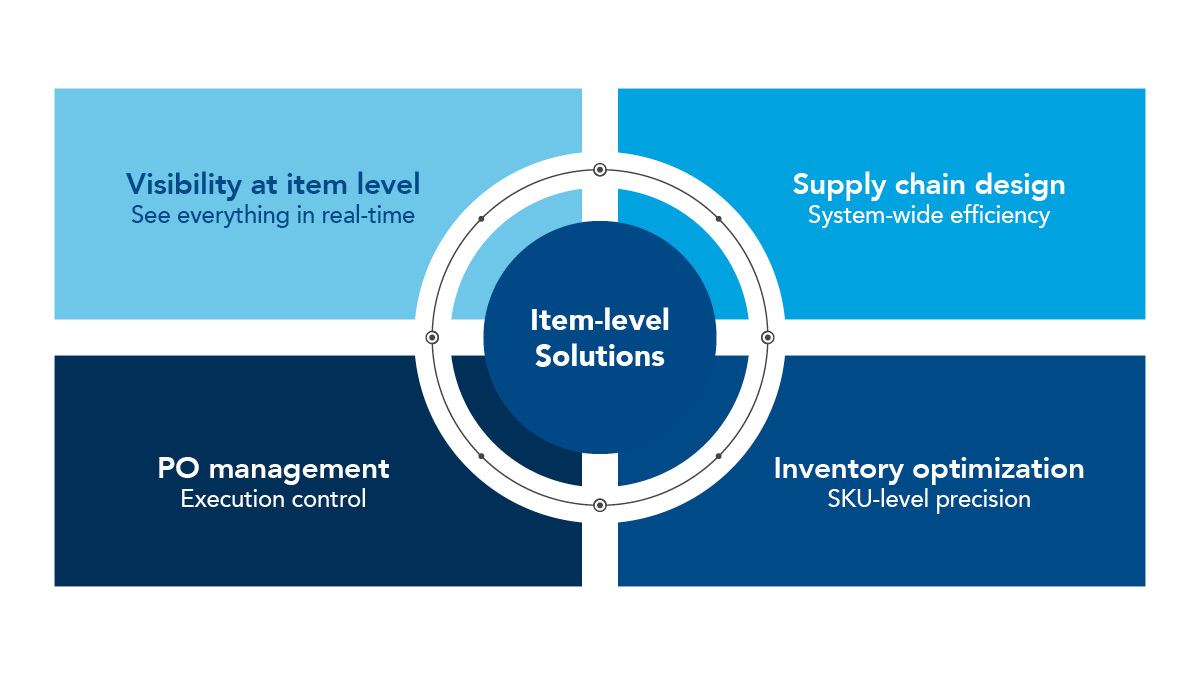

應對挑戰。管理網路複雜性。獲得更高的供應鏈透明度。使用 C.H. Robinson 的單品層級解決方案來完成所有工作,甚至更多。只要能掌握每一個細節,您就更快速地能做出更明智的決策,從而提升營運、提高效率並節省成本。

可配置的模組化組件,能滿足您當下的需求

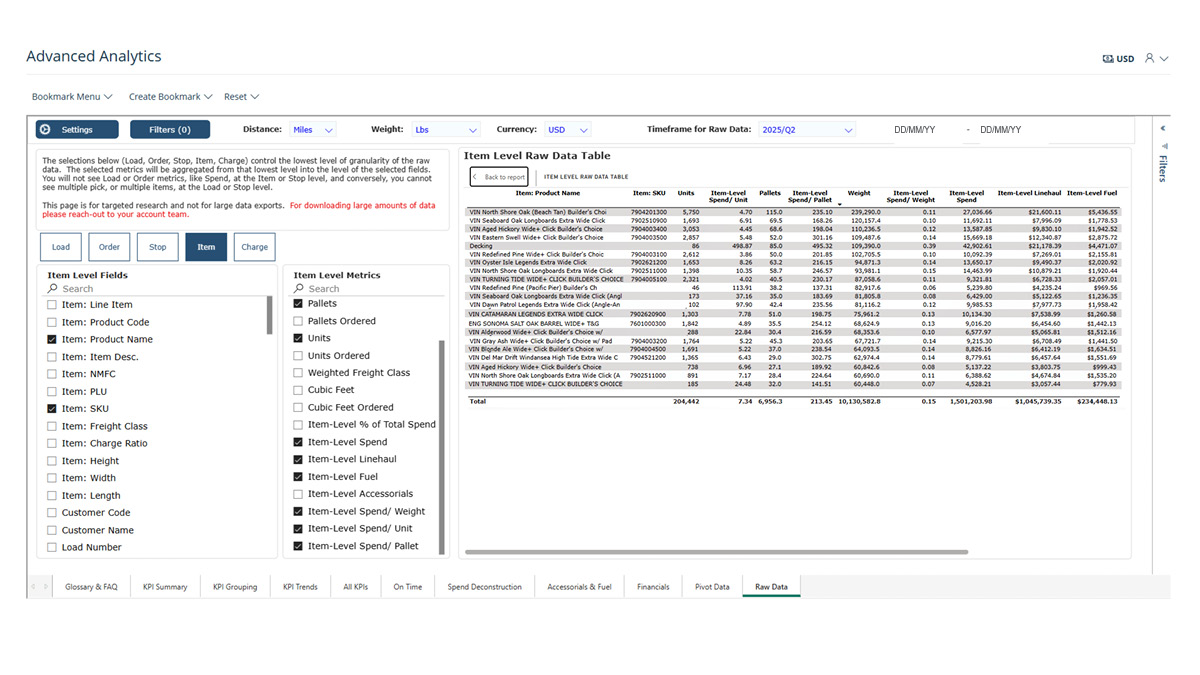

即時查看所有資訊

客製化 SKU 警示,強化進出貨透明度。依產品、運費和組件,制定詳細的成本明細,進一步監督和控制總到岸成本。

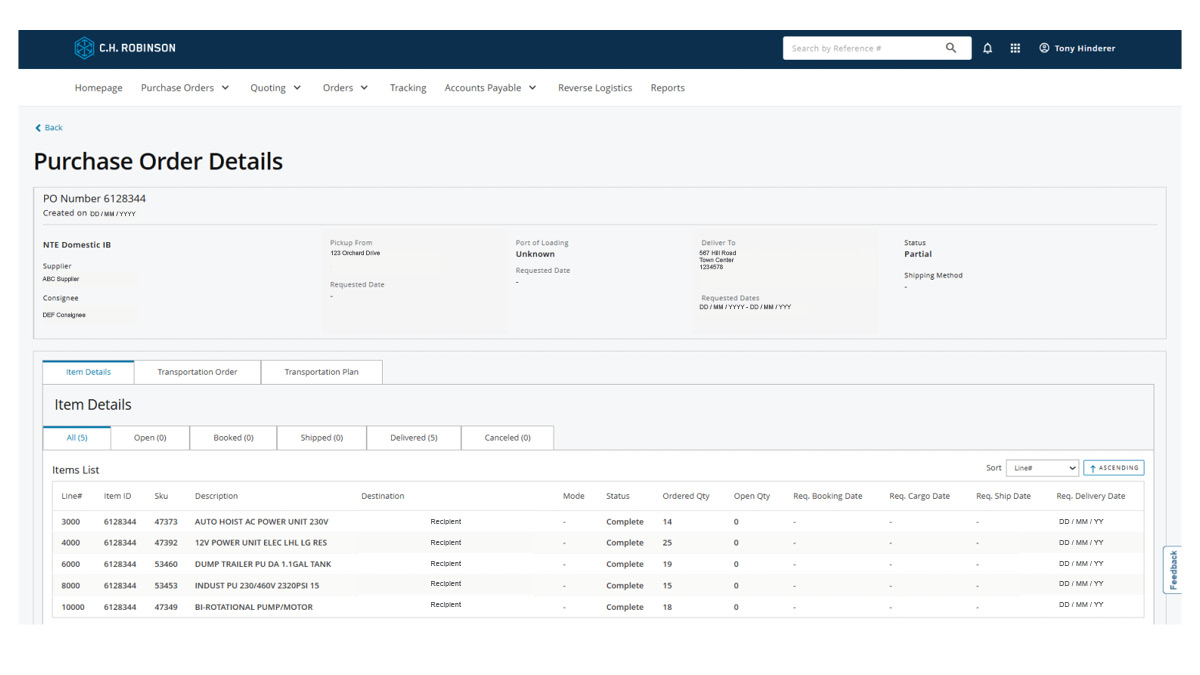

執行控制

將採購單需求轉為 C.H. Robinson 執行的完整運輸方案。透過可配置的供應商計分卡,提高資料準確性,同時即時監控效能和成本。

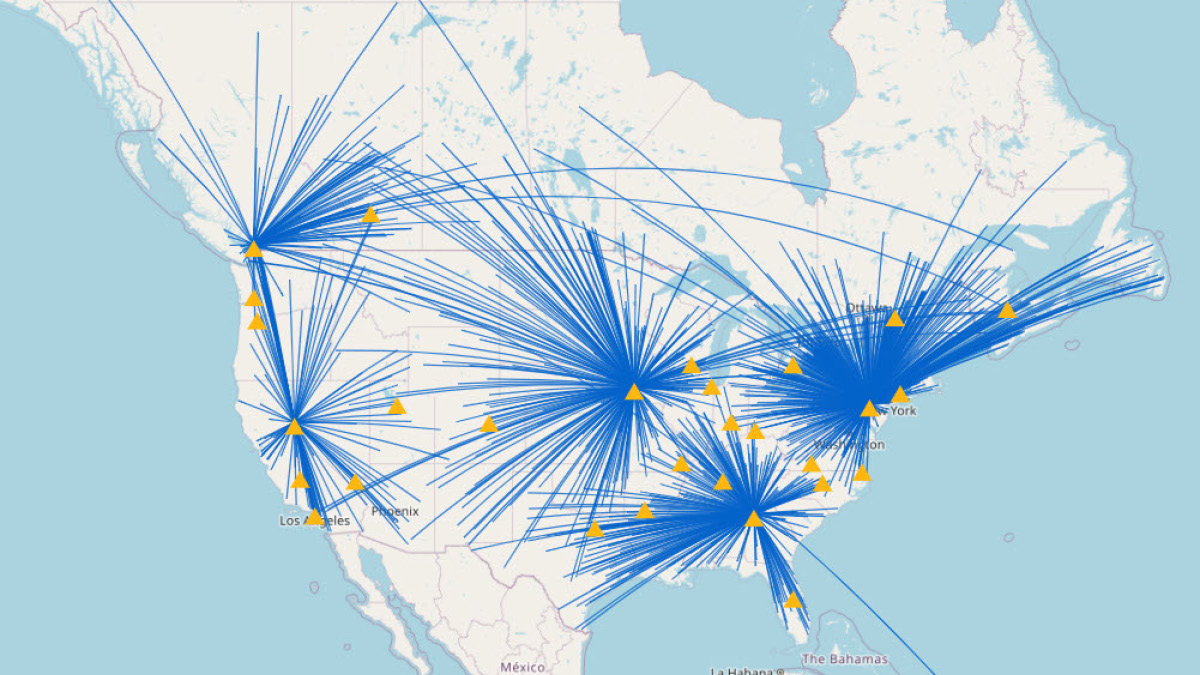

系統整體效率

與供應鏈工程專家協作,最佳化配送網絡、倉庫位置、運輸路線和模式選擇。客戶平均可節省 10 至 30% 的物流成本。

SKU 層級精準度

使您的庫存策略與服務和成本目標保持一致。透過庫存優化達成SKU級別的精確度。然後進一步利用自動補貨、重新配送和全渠道履行等附加服務。

了解單品層級解決方案如何為您的業務創造價值

真實案例

簡化汽車供應鏈的複雜性

已建立 PO

汽車製造商訂購 500 個方向盤,將於星期四交付。

確認已收到

供應商確認出貨,但僅有可提供 480 件,並將於星期六交付 (延遲兩天)。

已出貨單品

即時追蹤每個方向盤,掌握所有動態。

抵達單品有差異

只有 475 個方向盤抵達。缺少的五個在哪裡?

分析根本原因

單品層級可視性有助於追溯問題:有五個方向盤在運輸過程中損壞。PO 上的其餘單品將於後續補上。

流程最佳化

利用洞察,提升供應商效能並減少浪費。管控數量和時程差。

為什麼 C.H. Robinson 單品層級解決方案能脫穎而出

汽車供應商減少超支並提高供應鏈透明度

挑戰

全球前五大汽車供應商在運輸中貨物的可視性方面遇到難題,導致問題因應反應遲緩及入庫供應鏈問題。

解決方案

C.H. Robinson 運用 52 週滾動式預測和託運人的供應鏈詳細資訊,C.H Robinson 建立每週動態路線和最佳化入庫裝載方案。

結果

除了每年節省 400 至 500 萬美元的成本以及減少 40% 的供應鏈排放量之外,供應商路線也根據實際需求最佳化。

Qdoba 洞悉全局並節省數百萬

了解速食餐廳領導者如何獲得全國網絡的供應鏈透明可視化並提升服務品質。

content.testimonialHeading

只有 C.H. Robinson 能夠兼顧單品層級的技術和執行力

C.H. Robinson C.H. Robinson |

軟體供應商 | 執行供應商 | 其他供應商 | |

|---|---|---|---|---|

| 掌握每件單品的供應鏈動態 | ||||

| 採購訂單管理 | ||||

| 供應鏈工程設計 | ||||

| 庫存最佳化 | ||||

| 資料與洞察 | ||||

| 執行 | ||||

| 全球層面 |

= 特定且不同的供應商