업스트림부터 다운스트림까지 양륙비용 이해하기

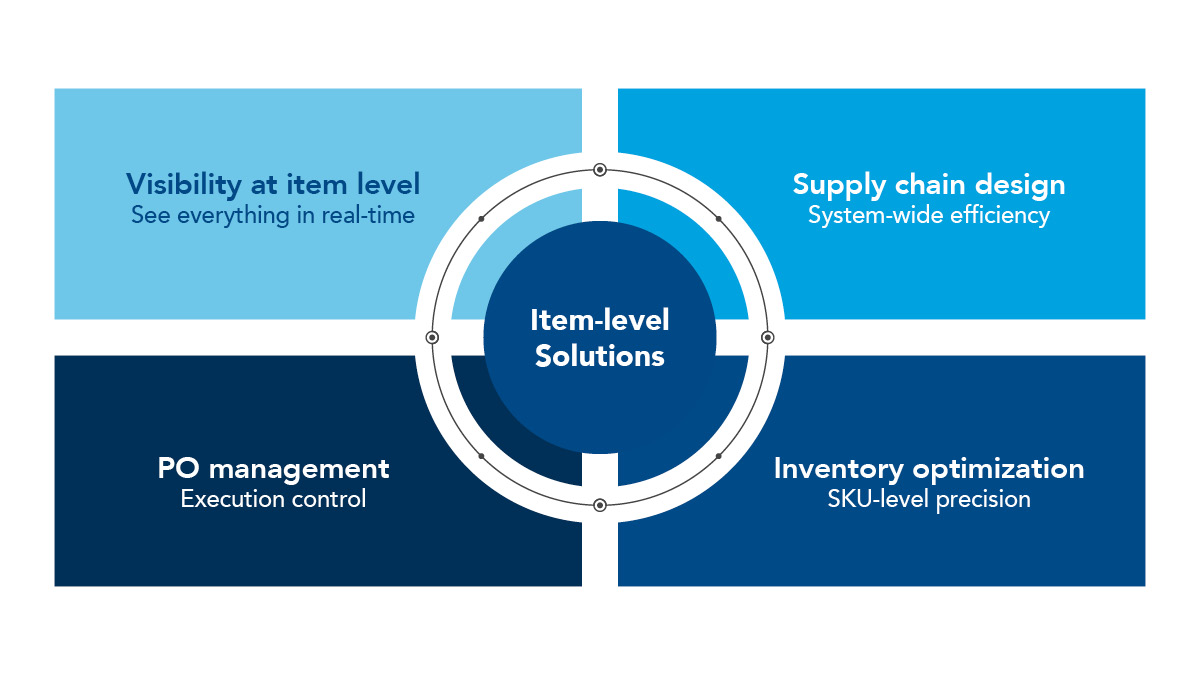

문제 극복. 네트워크 복잡성 관리. 가시성 강화. C.H. Robinson의 물품별 솔루션으로 그 모든 것을 그리고 그 이상을 실현하세요. 모든 세부 사항을 파악하고 있을 때는 더 현명하고 빠른 결정으로 운영을 강화하고, 효율성을 높이고, 비용 절감을 이끌 수 있습니다.

귀하가 있는 곳에서 귀하를 만날 수 있는 구성 가능한 빌딩 블록

모든 것을 실시간으로 확인

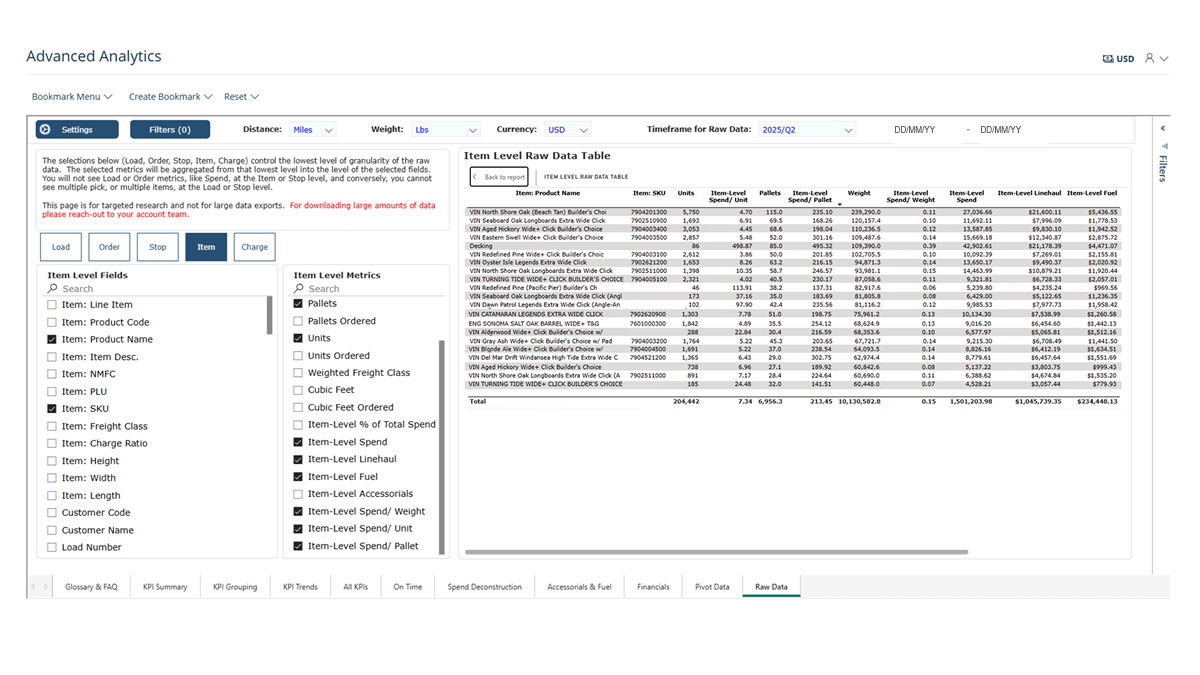

맞춤형 SKU 기반 알림을 통해 인바운드 및 아웃바운드 가시성을 높이세요. 제품, 화물, 구성요소별로 세부적인 비용 분석을 구축하여 총 양륙비용에 대한 감독과 컨트롤을 강화하세요.

실행 제어

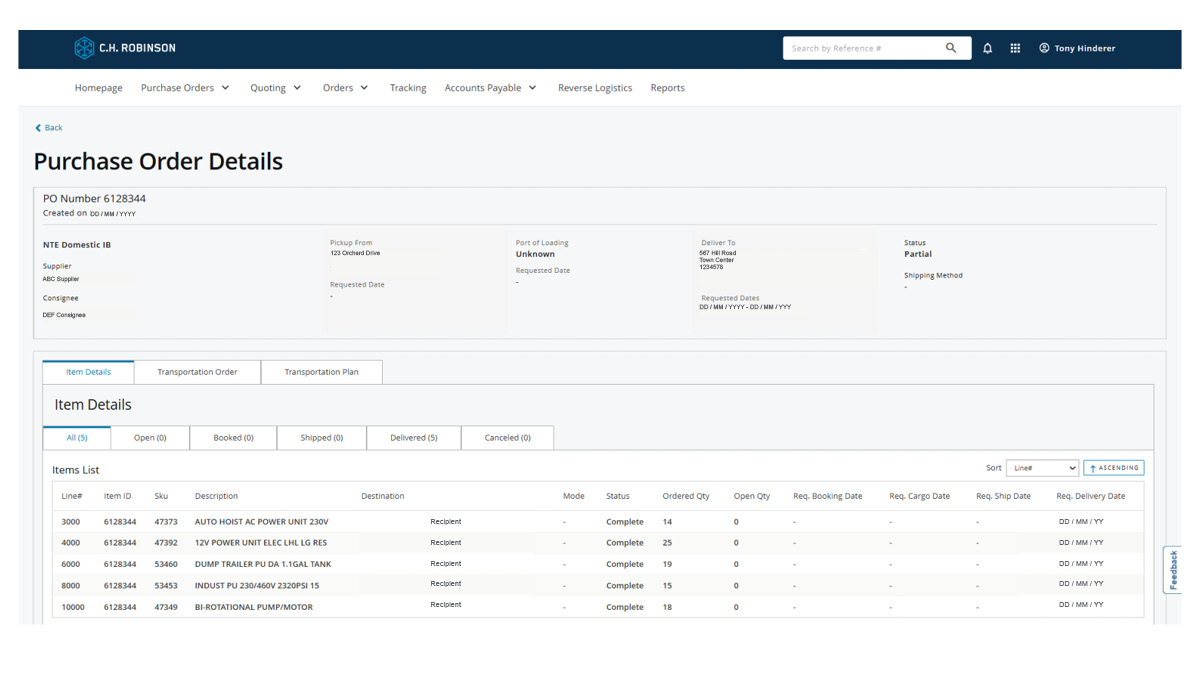

PO 수요가 곧 C.H. Robinson이 이행하는 완전한 운송 계획이 됩니다. 맞춤형 공급업체 스코어카드를 사용하여 퍼포먼스와 비용을 실시간으로 모니터링하면서 데이터 정확성을 높이세요.

시스템 전반의 효율성

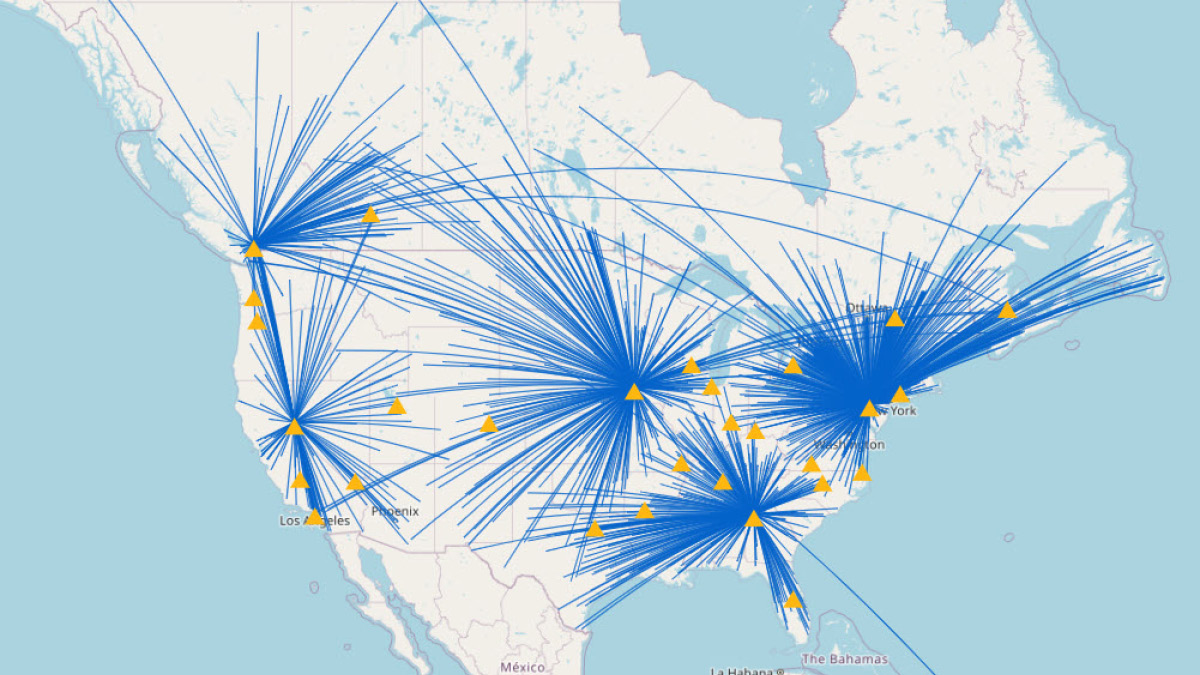

공급망 엔지니어링 전문가와 협력하여 유통 네트워크, 창고 위치, 운송 경로, 운송 수단 선택을 최적화하세요. 고객들은 평균적으로 물류 비용을 10~30% 절감하고 있습니다.

SKU 수준의 정확성

재고 전략을 서비스 및 비용 목표에 맞게 조정하세요. 재고 최적화를 통해 SKU 수준의 정확성을 확보하세요. 그런 다음 자동 보충, 재분배, 다채널 주문 처리와 같은 추가 서비스로 한 단계 더 나아가세요.

물품별 솔루션이 비즈니스에 어떤 도움을 줄 수 있을지 알아보세요

실제 사례

자동차 공급망의 간소화

PO 생성

자동차 제조업체가 스티어링 휠 500개를 목요일에 배송해 달라는 주문을 넣습니다.

확인 수신

공급업체가 배송 가능 여부를 확인해 주었지만 480개만 가능하며 토요일(이틀 늦게)에 배송될 예정입니다.

물품 발송

각 스티어링 휠을 실시간으로 추적하여 무엇이 이동 중인지 알 수 있습니다.

도착 물품 불일치

475개의 스티어링 휠만 도착했습니다. 누락된 5개의 행방을 찾아야 합니다.

근본 원인 분석 수행

물품별 가시성은 문제를 추적하는 데 도움이 됩니다. 5개의 스티어링 휠은 운송 중에 손상되었습니다. PO상의 나머지 물품은 나중에 처리될 것입니다.

프로세스 최적화

인사이트를 활용하여 공급업체 퍼포먼스를 개선하고 낭비를 줄입니다. 수량 및 시기 불일치에 대비한 제어가 가능합니다.

C.H. Robinson 물품별 솔루션의 차별점

낭비를 줄이고 가시성을 높인 자동차 공급업체

과제

상위 5대 글로벌 자동차 공급업체 중 한 곳은 운송 중인 상품에 대한 가시성 부족으로 인해 문제에 대한 늦은 대응과 인바운드 공급망 문제를 겪었습니다.

솔루션

C.H. Robinson은 화주의 공급망 세부 정보와 52주 롤링 예측을 활용하여 주간 동적 경로 및 최적화된 인바운드 화물 계획을 수립했습니다.

결과

연간 4~5백만 달러의 비용 절감과 40%의 공급망 배출량 감소가 이뤄진 것은 물론, 공급업체의 경로가 실제 수요에 맞게 최적화되었습니다.

전체 그림을 보고 수백만 달러를 절약한 Qdoba

선도적인 패스트푸드 레스토랑이 전국적인 네트워크에 대한 가시성을 확보하여 서비스를 개선한 방법을 확인해 보세요.

content.testimonialHeading

오직 C.H Robinson만이 물품 수준의 기술과 이행을 한 번에 제공할 수 있습니다

C.H. Robinson C.H. Robinson |

소프트웨어 업체 | 이행 업체 | 기타 업체 | |

|---|---|---|---|---|

| 물품별 가시성 | ||||

| PO 관리 | ||||

| 공급망 엔지니어링 | ||||

| 재고 최적화 | ||||

| 데이터 및 인사이트 | ||||

| 이행 | ||||

| 글로벌 규모 |

= 특정한 별개 업체